Содержание

Паронит — плоский композиционный уплотняющий прокладочный материал, изготовляемый путём вулканизации и вальцевания под давлением смеси, состоящей из асбеста, каучука и порошкообразных наполнителей [1] [2] [3] и имеющий слоистую структуру [4] .

Содержание

Применение

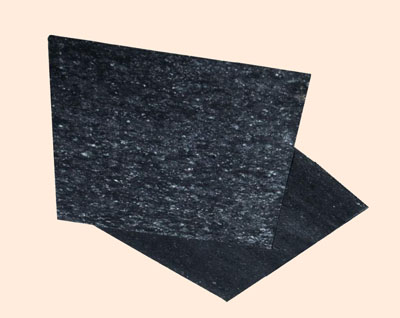

Паронит выпускается промышленностью в виде листов размерами от 300×400 мм до 1770×3000 мм и толщиной от 0,4 до 6,0 мм, а также в виде прокладок готового размера и формы [3] [5] [6] . Листы толщиной до 2 мм могут быть свёрнуты в рулоны.

Паронит применяется для изготовления прокладок для герметизации неподвижных плоских стыков труб, насосов, арматуры с газообразными и жидкими агрессивными средами в широких диапазонах температур и находящихся под давлением в различных климатических условиях [6] [7] [8] .

В частности, применяется в качестве уплотнителя при таких рабочих средах, как перегретая вода и перегретый пар, сжиженные газы, нейтральные инертные и агрессивные газы, нефтепродукты, водные растворы солей, щёлочи с кислотами и их водные растворы, окислители, органические растворители. Перед применением паронитовую прокладку необходимо с обеих сторон смазать графитовым порошком для предотвращения его слипания (спекания) с материалами соединяемых деталей. При изготовлении прокладок из паронита больших размеров (более 1,5 м) в некоторых случаях допускается склеивание его из нескольких частей внахлёст или по типу «ласточкин хвост» резиновым клеем 88Н [9] .

В состав паронита предназначенного для использования в условиях тропического климата вводят фунгицид и маркируют буквой «Т».

Паронит также широко применялся и продолжает применяться в качестве прокладки-уплотнителя в двигателях внутреннего сгорания, в частности между головкой блока цилиндров и блоком цилиндров [10] .

Классификация

По назначению различают 9 марок паронита [5] :

- ПА (паронит армированный) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 10 МПа и температуру до + 450 °C;

- ПК (паронит кислотостойкий) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 2,5 МПа и температуру до + 250 °C;

- ПМБ (паронит маслобензостойкий) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 10,0 МПа и температуру от — 40 °C до + 490 °C;

- ПМБ-1 — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 16 МПа и температуру от — 50 °C до + 250 °C;

- ПОН (паронит общего назначения) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 6,4 МПа и температуру от — 182 °C до + 450 °C;

- ПОН-А — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 4,5 МПа и температуру от — 40 °C до + 450 °C;

- ПОН-Б — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 6,4 МПа и температуру от — 182 °C до + 450 °C;

- ПОН-В — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 4,0 МПа и температуру до + 150 °C;

- ПЭ (паронит электролизерный) — рассчитан на давление до 2,5 МПа и температуру до + 180 °C.

Паронит, армированный металлической сеткой, — ферронит [1] .

Производство

Паронит относится к асботехническим изделиям и производится на заводах АТИ [11] . При изготовлении паронита применяются в количестве 10-18 % как натуральный, так и синтетические каучуки, являющиеся связующим полимерным веществом [12] [13] [14] . Свойства паронита также зависят и от длины (качества) асбестовых волокон, добавляемых в количестве 40-80 % [14] [4] . Асбест может заменяться полиарамидом.

Наполнители вводят в состав паронита для придания определённых свойств, либо облегчения технологических процессов при производстве. В качестве наполнителей, в зависимости от марки паронита, могут применяться следующие вещества [4] :

- каолин (5-10 %) — способствует повышению прочности и маслостойкости паронита;

- глинозём — способствует повышению термостойкости, кислотостойкости, прочности, устойчивости к агрессивным средам паронита;

- барит (10-40 %) — способствует повышению устойчивости паронита к воздействию кислот и щелочей;

- железный сурик (5-10 %) — способствует повышению термостойкости, устойчивости к некоторым средам паронита и облегчает вальцевание при производстве;

- магнезия жжёная — способствует повышению термостойкости паронита;

- графит (5-10 %) — способствует снижению прилипания паронита к соединяемым деталям;

- технический углерод (1-10 %) — в основном играет роль красителя паронита;

- растворители каучука (бензин, этилацетат) — применяются в процессе производства;

- сера (до 10 %) — применяется в процессе производства для вулканизации паронита, при использовании в составе паронита фторкаучуков вместо серы применяется бис-фурилиденгексаметилендиамин;

- ускорители вулканизации — такие как тиурам, каптакс, альтакс, сантокюр, дифенилгуанидин;

- активаторы ускорителей вулканизации — окись цинка;

- фунгициды — придают тропикостойкость парониту [15] .

Технологический процесс производства паронита заключается в послойном вальцевании под давлением смеси из наполнителя(ей) и раствора каучука в его растворителе с последующей вулканизацией под прессом. При этом состав внешних и внутренних слоёв паронита отличается для большей приспосабливаемости поверхности прокладок из него к неровностям соприкасаемых деталей герметизируемого соединения.

Паронит — плоский композиционный уплотняющий прокладочный материал, изготовляемый путём вулканизации и вальцевания под давлением смеси, состоящей из асбеста, каучука и порошкообразных наполнителей [1] [2] [3] и имеющий слоистую структуру [4] .

Содержание

Применение

Паронит выпускается промышленностью в виде листов размерами от 300×400 мм до 1770×3000 мм и толщиной от 0,4 до 6,0 мм, а также в виде прокладок готового размера и формы [3] [5] [6] . Листы толщиной до 2 мм могут быть свёрнуты в рулоны.

Паронит применяется для изготовления прокладок для герметизации неподвижных плоских стыков труб, насосов, арматуры с газообразными и жидкими агрессивными средами в широких диапазонах температур и находящихся под давлением в различных климатических условиях [6] [7] [8] .

В частности, применяется в качестве уплотнителя при таких рабочих средах, как перегретая вода и перегретый пар, сжиженные газы, нейтральные инертные и агрессивные газы, нефтепродукты, водные растворы солей, щёлочи с кислотами и их водные растворы, окислители, органические растворители. Перед применением паронитовую прокладку необходимо с обеих сторон смазать графитовым порошком для предотвращения его слипания (спекания) с материалами соединяемых деталей. При изготовлении прокладок из паронита больших размеров (более 1,5 м) в некоторых случаях допускается склеивание его из нескольких частей внахлёст или по типу «ласточкин хвост» резиновым клеем 88Н [9] .

В состав паронита предназначенного для использования в условиях тропического климата вводят фунгицид и маркируют буквой «Т».

Паронит также широко применялся и продолжает применяться в качестве прокладки-уплотнителя в двигателях внутреннего сгорания, в частности между головкой блока цилиндров и блоком цилиндров [10] .

Классификация

По назначению различают 9 марок паронита [5] :

- ПА (паронит армированный) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 10 МПа и температуру до + 450 °C;

- ПК (паронит кислотостойкий) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 2,5 МПа и температуру до + 250 °C;

- ПМБ (паронит маслобензостойкий) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 10,0 МПа и температуру от — 40 °C до + 490 °C;

- ПМБ-1 — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 16 МПа и температуру от — 50 °C до + 250 °C;

- ПОН (паронит общего назначения) — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 6,4 МПа и температуру от — 182 °C до + 450 °C;

- ПОН-А — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 4,5 МПа и температуру от — 40 °C до + 450 °C;

- ПОН-Б — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 6,4 МПа и температуру от — 182 °C до + 450 °C;

- ПОН-В — в зависимости от типа среды, в которой используется, и типа соединяемых деталей рассчитан на давление до 4,0 МПа и температуру до + 150 °C;

- ПЭ (паронит электролизерный) — рассчитан на давление до 2,5 МПа и температуру до + 180 °C.

Паронит, армированный металлической сеткой, — ферронит [1] .

Производство

Паронит относится к асботехническим изделиям и производится на заводах АТИ [11] . При изготовлении паронита применяются в количестве 10-18 % как натуральный, так и синтетические каучуки, являющиеся связующим полимерным веществом [12] [13] [14] . Свойства паронита также зависят и от длины (качества) асбестовых волокон, добавляемых в количестве 40-80 % [14] [4] . Асбест может заменяться полиарамидом.

Наполнители вводят в состав паронита для придания определённых свойств, либо облегчения технологических процессов при производстве. В качестве наполнителей, в зависимости от марки паронита, могут применяться следующие вещества [4] :

- каолин (5-10 %) — способствует повышению прочности и маслостойкости паронита;

- глинозём — способствует повышению термостойкости, кислотостойкости, прочности, устойчивости к агрессивным средам паронита;

- барит (10-40 %) — способствует повышению устойчивости паронита к воздействию кислот и щелочей;

- железный сурик (5-10 %) — способствует повышению термостойкости, устойчивости к некоторым средам паронита и облегчает вальцевание при производстве;

- магнезия жжёная — способствует повышению термостойкости паронита;

- графит (5-10 %) — способствует снижению прилипания паронита к соединяемым деталям;

- технический углерод (1-10 %) — в основном играет роль красителя паронита;

- растворители каучука (бензин, этилацетат) — применяются в процессе производства;

- сера (до 10 %) — применяется в процессе производства для вулканизации паронита, при использовании в составе паронита фторкаучуков вместо серы применяется бис-фурилиденгексаметилендиамин;

- ускорители вулканизации — такие как тиурам, каптакс, альтакс, сантокюр, дифенилгуанидин;

- активаторы ускорителей вулканизации — окись цинка;

- фунгициды — придают тропикостойкость парониту [15] .

Технологический процесс производства паронита заключается в послойном вальцевании под давлением смеси из наполнителя(ей) и раствора каучука в его растворителе с последующей вулканизацией под прессом. При этом состав внешних и внутренних слоёв паронита отличается для большей приспосабливаемости поверхности прокладок из него к неровностям соприкасаемых деталей герметизируемого соединения.

Паронит – это листовой прокладочный материал, изготовляемый прессованием асбокаучуковой массы, состоящей из асбеста, каучука и порошковых ингредиентов. Применяется для уплотнения соединений, работающих в средах: воды и пара; нефти и нефтяных продуктов; жидкого и газообразного кислорода, этилового спирта и т.д. Для повышения механических свойств паронит в некоторых случаях армируют металлической сеткой (полученный материал называют ферронит, но формально он должен бы называться паронитом марки ПА).

Листовой паронит (ГОСТ 481-80) представляет из себя продукт вулканизации смеси асбестовых волокон (60-70%), растворителя, каучука (12-15%), минеральных наполнителей (15-18%) и серы (1.2-8.0%) и последующего вальцевания под большим давлением.

Паронит является универсальным прокладочным материалом. При давлении выше 320 МПа он начинает течь, то есть достигается предел текучести, в результате чего все неплотности в соединении заполняются материалом и обеспечивается герметичность соединения. Толщина прокладки должна быть минимальной, однако, достаточной для заполнения канавок и неровностей. При увеличении толщины прокладки повышается вероятность ее выдавливания, поэтому не рекомендуется ставить толстые прокладки. Паронит выпускается в виде листов толщиной до 6 мм , он легко режется, рубится, из него можно вырезать фигурные прокладки. Это самый распространенный прокладочный материал для средних диаметров арматуры.

Прокладки из паронита применяют в районах с умеренным, тропическим и холодным климатом при температуре до -60 о С. Для работы в районах с тропическим климатом прокладки изготавливают с применением фунгицидов. Прокладки из паронитов ПМБ-1 и ПК работоспособны в условиях тропического климата без дополнительных добавок. (Фунгицид — химическое вещество, применяемое для борьбы с грибами-возбудителями болезней растений, разрушающими деревянные конструкции или повреждающими материальные ценности (БСЭ)).

Прокладки из паронита диаметром более 1500 мм могут изготавливаться со стыковкой паронита в «ласточкин хвост» или внахлестку. При стыковке внахлестку срез производится по наклонной к склеиваемым концам.

Нам известны нижеследующие марки паронита и правила их применения согласно ГОСТ 481-80 «Паронит и прокладки из него»: